석유업계의 디지털 전환, 어디까지 왔나?

수년 전부터 4차 산업혁명으로 시작된 디지털 전환(Digital Transformation)1) 또는 디지털화(Digitalization)의 물결은 특정 산업 분야에만 국한되지 않고 모든 산업 분야에 적용되고 있으며, 그 속도 또한 예상보다 빠르게 전개되고 있다. 디지털 전환 시점을 놓치면 경쟁에 뒤쳐진다는 위기의식이 작용한 것이다.

고도의 기술집약적 산업인 E&P(exploration & production, 석유개발, 탐사와 생산)업계 또한 ‘디지털 유전(Digital Oil Field, 이하 DOF)’이라는 이름의 디지털화 전략에 박차를 가하고 있다. 2014년 유가 급락으로 시작된 장기간의 석유 시장 침체기는 E&P업계에 더 효율적으로 진화하지 않으면 생존할 수 없다는 강한 동기를 부여하였고, 주요 메이저 석유회사들을 필두로 상당수의 석유개발 기업들이 비용절감과 생산효율 증대를 목표로 디지털 전환을 시도 중이다.

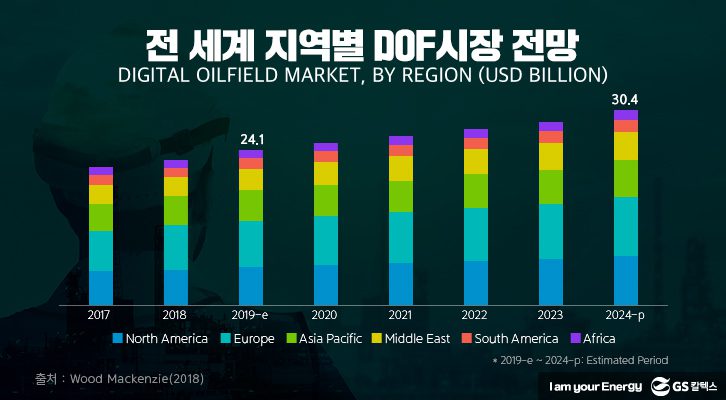

이러한 노력으로 E&P업계는 디지털 전환을 통해 2020년대에는 2018년 글로벌 E&P 상류부문 총 예산의 10%인 U$1,000억 절감이 가능할 것이라 예측2)하고 있으며, DOF시장은 2019년 U$241억에서 2024년까지 연평균 4.77%의 성장률로 U$304억에 이를 것으로 전망된다. 이처럼 E&P업계가 디지털 전환에 주력하는 이유는 무엇일까? 아래에서는 최근 E&P업계의 디지털 전환 가속화 원인과 DOF기술의 발전현황을 살펴보고, DOF기술 도입을 위해 E&P업계가 직면하고 있는 도전과제들에 대해 검토해보겠다.

DOF 개요

DOF는 최근의 개념으로 보일지 모르지만 석유산업에서 디지털기술의 채택은 1980년대 이전으로 거슬러 올라간다. DOF의 개념은 2D 인공지진파 탐사, 다방향정시추(multi-lateral drilling) 등 단순히 그 당시 유전에 적용되었던 최신기술을 지칭하는 시기를 거쳐 2000년 초부터 정립되기 시작하였고, 최신기술의 발전에 따라 DOF의 정의는 변화3)하고 있다. 현시점에서 DOF란 석유개발 사업과 인공지능(AI, Artificial Intelligence), 머신러닝(Machine Learning) 등 4차 산업혁명 신기술을 융합하여 유・가스전을 실시간으로 관찰/제어, 관리/운영하는 통합 자동화 시스템을 말한다.

현재 DOF기술은 이미 보편화된 기술로 인정받고 있으며, 주요 메이저 석유회사들은 이미 오래전부터 자사의 고유한 DOF시스템4)을 개발 및 운영하며 DOF핵심기술을 지속적으로 개발 중이다. 이처럼 E&P업계의 ‘디지털화’는 순간적으로 일어나는 혁신이라기보다는 오랜 기간 지속적으로 진행되고 있는 ‘진화’라고 할 수 있다.

E&P업계의 디지털 전환 가속화 요인들

DOF기술의 진화와 함께 최근 E&P업계의 디지털 전환은 더욱 가속화되고 있다. 4차 산업혁명 시기와 함께 DOF기술의 진보와 적용비용의 하락은 E&P업계에 디지털화를 빠르게 확산5)시킨 가장 큰 요인 중 하나이다. 센서 등 주요부품의 가격 인하로 데이터 수집 및 처리과정에서 발생하는 비용이 대폭 절감6)하였고, 사물인터넷 등 ICT기술의 발전으로 장비 간 연결성이 증가해 더 많은 데이터를 효율적으로 취득할 수 있게 되었다.

데이터 취득의 비용 하락 및 효율성 향상뿐만이 아니다. 최신 해상 플랫폼에는 약 80천개의 센서가 설치되며 자산의 수명주기 동안 약 15페타바이트(1,500만 기가바이트)의 데이터가 생성되지만, 이들 중 의사결정에 영향을 미치는 데이터는 약 5%에 불과7)했다. 그러나 최근 인공지능 등 빅데이터 분석기술의 진보8)에 따라 방대한 데이터를 효율적으로 분석하여 유의미한 분석결과 도출이 가능해졌다.

또 다른 디지털 전환 가속화의 요인은 E&P업계를 둘러싼 환경의 변화이다. 최근 Total사는 사업 전반에 걸쳐 비용 절감 가속화를 위해 내년부터 ‘디지털 공장(digital factory)’ 설립계획과 함께 이산화탄소 배출량을 2018년 연간 4,400만톤에서 2025년까지 4,000만 톤 이하로 줄이는 것을 목표로 ‘이산화탄소 전투 전담반(carbon dioxide fighter squad)’설립을 발표했다. Total사뿐만 아니라 최근 지구 온난화 이슈로 E&P업계의 탄소저감 노력이 확산되고 있다. BP사는 디지털 센서와 AI 지원 솔루션을 활용하여, Wyoming주에 위치한 생산 현장을 모니터링 및 원격관리함으로써 메탄(methane)배출량 74%와 총 운영비용 22%를 감소하는 반면 생산량은 20% 증가9)시켰다. Equinor사는 지난 수년간 미국 육상 자산에서 메탄 모니터링 시스템을 시험해 왔다. 동 시스템은 레이저 센서로 메탄의 누출을 감지하고 누출량을 측정한 결과를 태블릿으로 전송하고 누출의 심각도에 따라 운영자에게 경고9)한다.

이러한 탄소저감 기술들은 모두 디지털 전환을 기반으로 실현 가능한 기술들이다. 자동화된 자산 관리, 예측 유지보수 기술 및 사물 인터넷(IoT)과 같은 DOF핵심기술의 활용으로 배출가스의 주요 원인인 누출(leaking), 배기(venting), 연소(flaring)로부터 발생되는 메탄가스로 인한 U$340억 규모의 손실을 방지9)할 수 있다. 이렇듯 E&P업계의 저탄소화(Decarbonization)는 DOF기술들과 결합하여 장기적으로 에너지 대전환을 이끌어 갈 것10)으로 전망되며 E&P업계의 디지털 전환을 가속화하는 요인으로 지목된다.

DOF기술의 발전동향

그렇다면 E&P업계의 디지털 전환 가속화와 함께 DOF기술의 발전 방향은 어디로 향하고 있을까? 과거에서 현재까지 DOF기술 발전의 동향과 그 구체적인 사례들을 살펴보겠다.

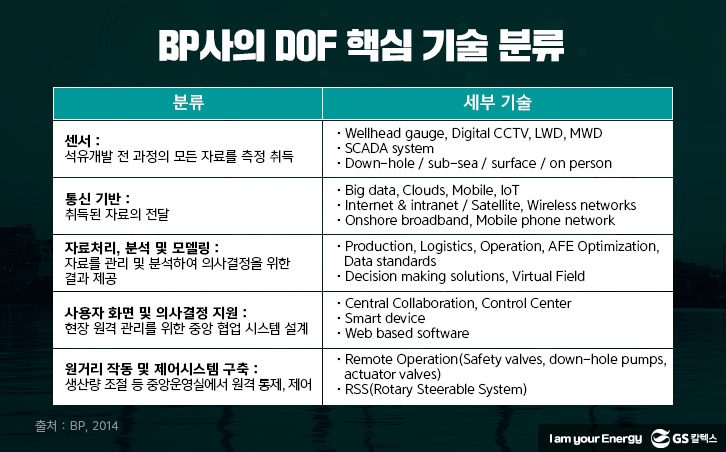

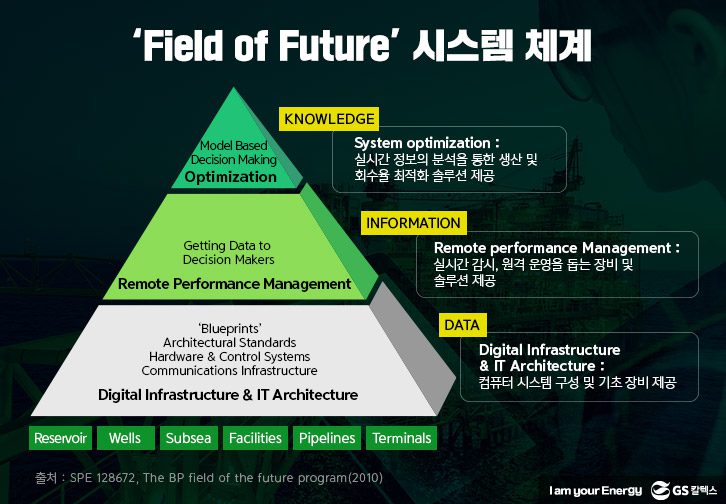

가. 과거에는 작업흐름의 자동화시스템 구축을 위해 DOF기술들을 활용

과거 대부분의 석유기업들은 통합운영(IO, Integrated Operation)11) 관점에서 실시간 모니터링 및 원격제어와 같은 작업흐름의 자동화 시스템 구축을 위해 DOF기술들을 활용해 왔다. BP사는 2007년부터 운영 현장에 DOF기술의 적용성 연구를 시작으로 2008년 이후 ‘Field of the Future’라는 명칭으로 자사 운영 광구의 핵심 유정 700개에 200만개 이상의 센서와 2천km에 달하는 광섬유 네트워크를 설치하여 실시간 모니터링시스템을 구축하였다. 그 성과로 북해의 Schiehallion 유전에서 3천 b/d, 멕시코만 Thunder Horse유전에서 10천 b/d 증산, 알라스카 Prudhoe Bay유전에서 회수율 40~60%로 증대시키면서 2008년과 2010년에 전년 대비 각각 50천 b/d를 증산12)하였다.

Saudi Aramco사는 Khurais Complex광구에 SCADA system(Supervisory Control And Data Acquisition)13)을 구축, Dhahran에 위치한 ‘I-field center’에서 유정들을 실시간으로 원격 제어함으로써 효과적인 수공법(water injection)을 구현하였고, 140공의 유정시험을 두 달 만에 완료하는 등 생산량 증진 및 운영비를 절감하였다.

나. 완전운영자동화를 위해 E&P업계의 디지털화는 계속 진화 중

최근 E&P업계는 AI알고리즘이 빅데이터로부터 새로운 정보를 찾아 예측분석이 가능한 완전운영자동화를 위해 정보통신기술(ICT)기업과 협력하여 지속적인 연구를 수행 중이다. BP사는 2015년에 GE(General Electric)사와 협력하여 전 세계 6천개의 생산정을 온라인으로 연결했다. 2016년 지능형 해상유전 관리 시스템인 ‘POA(Plant Operations Advisor)’를 출시하고 대부분의 자사운영 광구에 적용하였다. POA는 GE사의 ‘Predix’ 플랫폼으로 구동되며 1,200개 이상의 장비에서 1억 5,500만개 이상의 데이터 포인트로부터 실시간 전송되는 데이터를 분석한다. 이후 운영 및 유지보수에 관한 의사결정을 위한 예측분석 결과를 제공하여 계획되지 않은 다운타임을 감소시킬 수 있다. 2019년 현재에는 데이터의 수집, 해석 및 시뮬레이션의 90% 시간단축을 목표로 Belmont사에 US $500만을 투자하여 AI기반 플랫폼 ‘Sandy’를 개발 중에 있다. Total사는 2018년 Google사와 인공지능 솔루션을 공동개발하기로 합의했고, 내년부터‘디지털 공장’설립을 시작으로 2025년부터는 상류부분에서 연간 U$10억의 운영 및 자본지출액 절감과 중류와 하류부분에서 U$5억을 절감할 수 있을 것이라 자신했다(9.25일).

유전 서비스회사들은 석유회사가 디지털화를 통한 운영비용 절감액을 서비스회사에 재투자할 수 있도록 주요 디지털 제품들을 출시하며 시장선점을 위해 공급자들 간 치열한 경쟁을 진행 중이다. Schlumberger사는 Chevron, Microsoft사와 업계최초로 3사 협력을 시작, 탐사·개발·생산·수송 등 전 분야의 E&P프로젝트를 위한 AI가 탑재된 클라우드 기반 플랫폼 ‘DELFI’의 출시를 발표하였다(9.17일). Baker Hughes사는 소프트웨어 개발사인 C3.ai사와 합작하여 딥러닝예측 모델을 사용하는 AI기반의 예측유지보수 시스템 ‘BHC3 Reliability’를 출시하였다(9.12일). 예측유지보수 시스템이란 사업의 전 과정에서 취득되는 빅데이터로부터 새로운 정보를 찾아내는 데이터 마이닝을 수행한 뒤, 예측변수 사이의 관계와 패턴을 알아내기 위한 빅데이터 분석을 통해 어떤 문제가 언제, 왜 일어날지 예측하여 운영자에게 잠재적 장비 고장에 대한 경고 및 조치를 권고하고 유지보수일정을 최적화하는 시스템을 말한다. 예측유지보수 시스템은 자동화 및 빅데이터 정보수집을 기반으로 한 실시간 생산최적화와 함께 디지털화를 통한 E&P업계의 비용절감을 주도할 기술로 주목14)되고 있다.

TechnipFMC사와 DNV GL사는 디지털 트윈(Digital twin) 기술의 E&P업계 적용을 위한 최초의 방법론 개발을 위해 협력하여, 2020년 초 해저 현장 개발 프로젝트에서 디지털 트윈 기술 인증 방법론을 시범 운영할 것이라 발표하였다(9.26일). ‘디지털 트윈 기술’은 2019년 업스트림 디지털 전환 분야의 핵심기술로 강조15)되는 등 지난해 가을부터 꾸준히 미래 ICT분야를 선도할 트렌드로 꼽혀온 키워드 중 하나16)이다. 실제 물리적인 물체 및 시스템을 가상의 디지털 세계에 고스란히 재현하는 방식의 복제를 의미하며 최적화를 위한 시뮬레이션이 가능하다. 동 기술개념은 NASA가 지상에서 우주에서의 문제를 반영하고 진단하기 위해 초기 우주 캡슐의 실물 모형을 완전한 디지털 시뮬레이션으로 대체하면서 시작되었으며, 최근 BP, Equinor, Chevron, Aker BP사 등은 비용 절감과 개발시간 단축을 위해 유전과 정유시설 등의 자산에 디지털 트윈 기술을 도입하기 시작하였다.

DOF기술 도입을 위해 극복해야할 장애요인

앞서 설명한 사례들처럼 DOF기술의 많은 이점들이 현장에서 오랜 기간 입증되어 왔음에도 불구하고 아직 석유산업 전반에서 광범위한 적용은 이루어지지 않고 있는 실정이다. 북미 석유업계의 DOF기술에 대한 인식조사 결과, DOF기술의 유용성에 대한 긍정적 인식은 높게 평가17)되었으나, 현 시점에서는 초기 DOF기술을 적극적으로 채택한 소수의 기업들만이 DOF기술 적용의 혜택을 받고 있으며 디지털기술 투자도 메이저들 위주로 집중된 것이 사실이다. 글로벌 디지털 사업의 연구결과에 따르면 석유·가스 산업의 디지털 성숙도는 글로벌 산업계에서 가장 낮은 수준으로 평가18)되었다.

석유업계의 디지털화를 저해하는 주요 요인으로는 표준화의 부족, 보수적 조직문화, 보안문제 등이 지목된다. 디지털화 효과는 석유업계 가치사슬 전반의 시스템, 장비 및 센서가 데이터를 공유하고 서로 학습하는 경우에만 극대화되나, 아직 데이터 및 기술표준화 부재에 따른 상호 운용성이 낮은 수준이다. 또한 조직이 새로운 기술을 스스로 입증하기 전에 다른 기업들이 시범 프로젝트의 위험을 감수하도록 하는 ‘fast follower’의 사고방식과 같은 보수적인 조직문화 또한 선도 기술에 대한 투자회피로 이어지게 된다는 분석도 있다. 마지막으로 컴퓨팅 장치, 장비 인프라, 애플리케이션, 통신 시스템 및 저장된 정보의 전체가 디지털화로 연결됨에 따라 사이버 보안침해 위험이 높다는 점도 주요 방해요인이다.

자원개발과 생산에 소요되는 비용을 절감해 경제성을 확보하고, 안정적인 운영을 지원한다는 점에서 각국의 주요 석유기업들은 DOF시스템을 앞다퉈 도입 중이다. DOF기술은 육상보다는 개발환경이 복잡한 해상 유·가스전을 중심으로 먼저 활용 중이며, 디지털화 작업의 복잡성을 감안할 때 향후 디지털화 투자는 주로 그린필드 프로젝트를 목표로 할 것으로 전망19)된다. 과거 대부분의 석유메이저기업이 작업흐름의 자동화 시스템 구축을 위해 DOF기술을 활용해 왔지만 최근 석유업계는 4차 산업혁명 신기술의 발전과 함께 ICT기업과의 협업을 통해 지능형 기술을 융합, 미래예측이 가능한 유전의 완전운영자동화 시스템 구축을 위해 박차를 가하고 있다.

그러나 효과적인 DOF기술 적용을 위해서는 빅데이터 분석기술의 개발 및 적용뿐만 사이버 보안 문제 대응, 기술 및 데이터의 표준화 등이 해결해야할 숙제로 남아있다. 이를 해결하기 위해 유・가스전 디지털화 관련 안전성 및 보안을 위해서 정보통신 분야, E&P 분야, 부품장비・설계 분야에서 각종 표준화에 대한 협의도 계속해서 이루어지는 중이다. 이와 같이 E&P업계의 디지털화는 풀어야 할 숙제이자 빼놓을 수 없는 기업의 새로운 생존 전략이 되었다.

전문가들은 향후 디지털화가 더욱 빠르게 진행될 것이며, 경쟁에 뒤쳐지지 않으려면 2년 이내에 디지털 전환 작업을 상당 수준으로 진전시켜야 한다고 내다보고 있다20). 우리나라도 수년 전부터 글로벌 E&P산업의 디지털화 추세에 발맞춰 한국의 발전된 ICT기술을 E&P 산업에 접목, 한국형 DOF 기술 개발을 위해 주력하고 있다. E&P업계의 디지털화로 인해 석유산업의 경쟁력이 부존자원 중심에서 기술력 중심으로 이동하는 현상을 디지털 강국이자 자원 빈국으로 석유산업의 변방에 위치해 있었던 우리에게 절호의 기회라고 판단한 것이다. 앞으로도 사업현장에 적절한 DOF시스템을 모색하고 디지털 인재를 육성하며 첨단 디지털 기술에 꾸준히 투자한다면 E&P업계의 거대한 디지털 전환 흐름 속에서 새로운 가치를 창출해 나갈 수 있을 것이다.

참고

-

- 1) 기업에서 사물 인터넷(IoT), 클라우드 컴퓨팅, 인공지능(AI), 빅데이터 솔루션 등 정보통신기술(ICT)을 플랫폼으로 구축·활용하여 기존 전통적인 운영 방식과 서비스 등을 혁신하는 것을 의미 (출처 : IT용어사전, 한국정보통신기술협회)

- 2) 출처 : Rystad Energy, Oil Industry can save $100 Billion on Digitalization, 2019.

- 3) 출처 : www.Offshore-Technology.com, Heidi Vella, 2015.

- 4) 메이저 석유회사는 이미 각각 Smart Field (Shell), Field of the Future (BP), iField (Saudi Aramco), Intelligent Plant (Total), Integrated Operation (Equinor) 등 자사의 고유한 DOF시스템 개발 및 운영 중

- 5) 출처 : Rystad Energy, Oil Industry can save $100 Billion on Digitalization, 2019.

- 6) 출처 : 지난 10년 간 데이터처리 관련비용 60배, 데이터의 전송용량 관련비용 40배가 개선되는 등 데이터 관련비용이 1000배 개선되었고 센서가격은 50% 하락함 (출처 : oilandgasiq.com, what does digital transformation in oil and gas look like?, 2019.)

- 7) 출처 : IBM, Digital transformation in oil and gas, 2017.

- 8) 이미 석유회사의 36%가 빅데이터 및 분석기술에 투자하고 있으며, 이 중 13%는 의사결정 분야에도 동 기술들을 활용 중(출처 : Accenture, 2017.)

- 9) 출처 : EDF, Fueling a digital Methane future, 2019.

- 10) 출처 : 삼정KPMG 경제연구원, 에너지 탈탄소화(Decarbonization), 의무이자 기회, 2019.

- 11) 전통적으로 유전에서 개별적으로 동작하던 생산, 운영, 유지보수를 시스템레벨로 통합함으로써 유전개발의 효율성을 극대화하는 전략

- 12) 출처 : Accenture, Digital Oilfield Outlook Report, 2015.

- 13) 산업 공정/기반 시설/설비를 바탕으로 한 작업공정을 감시하고 제어하는 컴퓨터 시스템

- 14) 출처 : Wood Mackenzie, 2018.

- 15) 출처 : Wood mackenzies, Upstream digitalisation : 4 things to look for in 2019, 2019.

- 16) 출처 : Samsung Newsroom, ‘디지털 전환’ 꿈꾸는 기업이 유념해야 할 키워드 3, 2018.

- 17) 출처 : Accenture, Digital Oilfield Outlook Report, 2015.

- 18) 출처 : MIT Sloan Management Review, 2016.

- 19) 출처 : Rystad, 2019.

- 20) 출처 : Samsung Newsroom, ‘디지털 전환’ 꿈꾸는 기업이 유념해야 할 키워드 3, 2018.

함께 보면 좋은 글

한국석유공사 개발동향팀 김준식 대리

본 콘텐츠는 한국석유공사에서 발행한 주간석유뉴스를 발췌하여 재구성한 것입니다.

본 콘텐츠의 IP/콘텐츠 소유권은 한국석유공사에 있으며 Reproduction을 제한합니다.