한때는 가장 효율적이라고 여겨져 왔지만 지금은 비효율적인 관행으로 남아있을 수도 있습니다. 그러나 과거 방식을 벗어나는 것은 말처럼 쉽지 않습니다. 특히 오랫동안 사용되어 온 관행을 탈피하는 것은 더욱 어렵죠.

하지만 최근 10년 이상 지속되어온 기존 관행을 과감하게 타파하고 적극적으로 개선하기 위한 실전 훈련을 지속하여 비용 절감을 달성한 주인공이 있습니다. VDU팀 서영균 계장이 전하는 도전, 실패 그리고 동료의 중요성에 대해 함께 들어보시죠.

Q. 자기소개 부탁드립니다.

서영균 계장(이하 서영균). 안녕하세요, VDU팀 서영균 계장입니다.

‘과연 성공할까?’, ‘누구를 힘들게 하지 않을까?’라는 생각을 예전에는 먼저 했었지만 이제는 ‘시도라도 해보자’, ‘조금 마음을 가볍게 가져보자’, ‘한번 해보자’는 마음가짐이 중요하다는 것을 알게 되었습니다.

Q. 기존 관행을 타파하여 효과적인 에너지 절감을 이뤄내셨다고 들었습니다. 어떻게 시작하게 되셨나요?

서영균. VDU/HCR 공정에 냉각수 공급을 위한 Pump는 총 5기가 있습니다. 펌프 동력원은 컨덴싱 터빈, 배압터빈 그리고 모터 3기로 이루어져 있죠. 14년 전, 건설 당시 잉여 중압스팀을 예상하고 컨덴싱 터빈을 설치하고 상시 가동했습니다. 하지만 과거와 달리 점차 공장 규모가 커졌고, 스팀 밸런스도 잘 맞게 되었습니다. 오히려 중압스팀이 부족한 상황이 발생하기도 하죠. 이런 상황에서 비상 상황 시, 즉각 가동이 어렵다는 이유로 컨덴싱 터빈을 상시 가동하는 것이 비효율적이라고 생각했습니다. 사실 이 아이디어는 팀장님으로부터 많이 도움을 받았습니다.

*컨덴싱 터빈 : 펌프를 회전하고 나온 중압 스팀을 응축수로 전환하는 터빈

*배압 터빈 : 펌프를 회전하고 나온 고압 스팀을 저압스팀으로 다시 재활용하는 터빈

Q. 굳어진 그 관행을 타파하기 어려우셨을 것 같네요. 컨덴싱 터빈의 상시 가동을 중지하기 위해 어떤 노력을 하셨나요?

서영균.

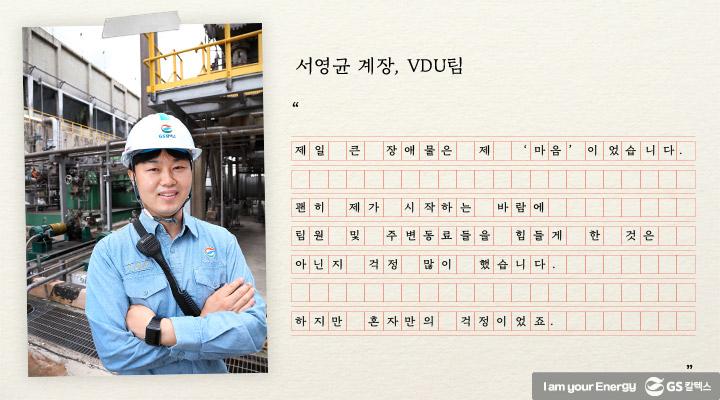

비상 상황이 발생했다고 가정하고, 신속하게 컨덴싱 터빈 재가동을 위한 실전 훈련을 지속했습니다. 그 과정에서 절차서 수정도 동반되었죠. 스위치마다 번호를 붙여 알아보기 쉽게 변경하고, 부족한 부분을 보완해나가며 절차서를 수정했습니다. 수정된 절차서와 반복된 실전 훈련 덕분에 점차 재가동 시간은 단축되었습니다. 현재는 컨덴싱 터빈을 가동 중지하고 모터 3기 중 2개를 교대로 가동하고 있습니다. 운전 조합을 최적화하여 비용 절감을 달성한 것이죠.

Q. 과감한 도전을 진행하면서 마주한 가장 큰 장애물은 무엇이었나요? 어려움을 해결한 방법도 함께 말씀해주세요.

서영균.

제일 큰 장애물은 제 ‘마음’이었습니다. 괜히 제가 시작하는 바람에 팀원 및 주변 동료들을 힘들게 한 것은 아닌지 걱정 많이 했습니다. 하지만 혼자만의 걱정이었죠. 오히려 팀장님과 주변 동료들은 실패해도 된다고 말해주었습니다. 안되면 다른 방법을 함께 찾아보자며 많이 응원하고 지지한 주변의 반응이 이번 도전을 계속할 수 있도록 해주었습니다.

실패한다면 더 좋은 방법을 찾아서 다시 도전하면 됩니다. 그리고 실패하더라도 그 과정에서 배우게 되는 것이 있고 다른 관점에서 볼 수 있는 시각도 얻게 되니 의미 없지 않죠. 동료들이 어깨 한번 툭 쳐주며 힘내라고 하는 말 한마디가 실패해도 다시 도전하게 되는 밑바탕이 되는 것 같습니다.

Q. 이번 도전을 통해 배운 점이 있다면 공유해주세요.

서영균.

후배 사원들에게 배울 점이 많습니다. 후배들이 더 좋은 아이디어를 낼 수 있도록 격려와 따뜻한 응원을 전해주고 싶습니다.

이번 성과는 90% 이상 동료 도움으로 이뤄졌습니다. 모두가 모여 힘을 보태면 더 큰 일을 할 수 있습니다. 저는 아이디어만 냈는데 동료들이 적극적으로 도와준 덕분에 좋은 성과를 낼 수 있었죠. GSC Way를 실천할 수 있도록 도와주셔서 정말 감사합니다. VDU팀 파이팅!!!