현대 사회는 윤활유 빼면 올스톱

#동식물성유지 #석유계윤활유 #윤활기유 #첨가제 #광유 #그리스인류의 위대한 발명품 중 하나는 바퀴입니다. 바퀴는 수레와 마차, 증기 기관차, 그리고 자동차를 탄생시켰습니다. 그런데 이런 바퀴가 잘 구르기 위해서는 꼭 필요한 것이 있습니다. 바로 오늘의 주제이자 움직이는 동력 기관의 숨은 조력자 ‘윤활유’입니다.

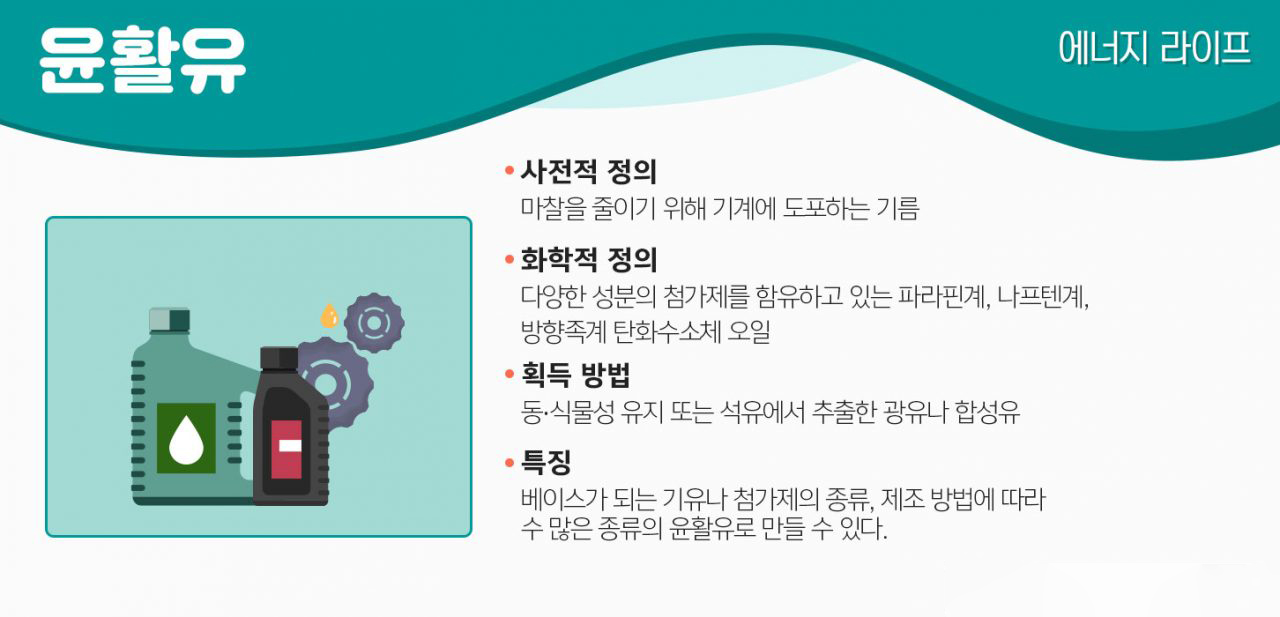

윤활유는 움직이는 면의 마찰이나 마모, 부식을 줄이고, 매끄럽고 효율적으로 움직이도록 도와줍니다. 바퀴가 고대 인류의 문명을 바꿨다면, 윤활유는 근대 산업과 공업을 바꾸어 놓았습니다. 현대 사회를 매끄럽게 굴러갈 수 있도록 만들어준 윤활유의 활약을 더 깊이 알아보겠습니다.

올리브유에서 시작한 윤활유, 석유에서 터지다

윤활유는 바퀴만큼이나 오래된 역사를 함께 해왔습니다. 인간이 도구를 사용하기 시작하면서, 도구의 마찰과 손상을 줄이기 위한 윤활유 역시 자연스럽게 발달했기 때문입니다. 고대 이집트인들은 피라미드와 같은 거대한 건축물을 만들 때, 재료를 옮기는 굴림대에 올리브오일을 사용했습니다.

전차를 발명한 후에는 바퀴 축에 소나 양에서 채취한 동물성 기름을 사용했고, 철과 동을 사용해 만든 운송 기관에는 피마자유, 땅콩기름, 고래기름 등 다양한 식물성, 동물성 기름을 윤활유로 활용했습니다. 하지만, 산업혁명이 시작되고 여러 산업 분야에서 다양한 기계장치가 등장하자 식물성, 동물성 기름으로만 만든 윤활유는 한계에 부딪혔습니다.

석유계 윤활유의 역사는 미국의 작은 방직 공장에서 시작했습니다. 당시는 방직 기계에 향유고래기름을 사용했습니다. 그런데 1845년 펜실베이니아 주 피츠버그의 한 공장 주인이 근처 앨러게니 강 위에 뚫린 소금 우물에서 우연히 소량의 미네랄 오일을 얻어, 이를 고래기름과 함께 섞어 사용했습니다. 자신이 만든 윤활유의 성능이 훨씬 뛰어난 것을 알게 된 공장 주인은 경쟁업체에게 이를 들키지 않기 위해 혼자만의 비법으로 간직했습니다. 그러나 1860년, 에드윈 드레이크(Edwin Laurentine Drake)가 석유를 시추하는 방법을 개발하면서 석유가 대량생산되기 시작하자, 미네랄 오일은 곧바로 동∙식물성 윤활유를 대체했습니다. 이후 자동차, 비행기, 선박과 같은 운송 수단과 수많은 공장 및 정밀 기계 시대가 도래하면서 석유계 윤활유 시대가 활짝 피어났습니다.

윤활유의 종류는 용도에 따라 다양해

윤활유는 움직이는 물체를 부드럽고 매끄럽게 만들어 준다는 면에서, 어떤 물체에 사용할 것인지 그 대상에 따라 종류가 다양합니다. 이에 따라 윤활유를 분류한다면 자동차용, 산업용, 공업용, 선박용 등으로 나눌 수 있습니다. 또 다른 분류 방법은 윤활유를 점도 또는 상태에 따라 나누는 방법입니다. 크게 액체 윤활유와 반고체 윤활제인 그리스(grease), 고체 윤활제가 있습니다.

시계나 계측기와 같이 정밀한 기계에 사용하는 윤활유는 점도가 낮은 윤활유(정밀 기계유)를 사용합니다. 반면에 아주 높은 온도와 압력을 견뎌야 하는 로켓의 베어링에는 안정적이고 마찰을 잘 견딜 수 있는 고체 윤활유를 사용합니다. 즉, 윤활유는 사용하려는 대상의 온도, 압력, 환경 등에 따라 그에 맞도록 세부적으로 다르게 분류된 윤활유를 사용하게 됩니다. GS칼텍스의 윤활유 공장에서 생산하는 윤활유의 종류만 해도 약 300여 종에 달합니다.

반고체 윤활유, 그리스

그리스의 특징그리스(grease)는 윤활유에 증주제를 첨가해서 만든 젤 타입의 윤활유입니다. 증주제는 유체 성분을 반고체로 전환시키기 위해 첨가되는 성분으로 그리스의 특성을 결정하는 데 가장 큰 역할을 합니다. 흐르지 않는 특징 덕분에 일반적인 액체 윤활유보다 밀봉이 더 쉽습니다. 그리스는 장기간 무급유 상태에서도 윤활을 할 수 있어 기름을 지속적으로 공급하기 어려운 곳에서 자주 쓰입니다. 특히, 점착력이 뛰어난 그리스는 쉽게 흘러내리지 않아 윤활작용이 오랫동안 남고, 또 고속 회전 베어링에서도 누출이 적습니다.

그리스는 윤활유와 증주제, 첨가제로 무엇을 쓰는지, 그리고 어떻게 배합하는지에 따라 성질이 조금씩 다릅니다. 고온 고압의 환경에서 사용되는 항공 장비나 부식이 심한 펌프, 전기모터 및 고속 베어링, 저속 베어링, 철강 공장, 인쇄기계, 기어 등 각종 산업 설비에 그리스가 사용됩니다.

윤활유 대부분을 차지하는 기본원료, 기유

윤활유의 종류는 매우 다양하지만 모든 윤활유는 ‘기유(Base oil)’를 기본 원료로 만듭니다. 기유는 원유의 정제 공정을 통해 나온 기유와 인공적으로 합성해서 만든 합성기유가 있습니다. 기유는 윤활유의 80~90% 이상을 차지합니다. 자동차 엔진오일 또는 기어오일의 경우는 기유 비율이 80~85%, 유압 작동유나 터빈 오일과 같은 산업용 오일의 경우 무려 95~99%를 기유가 차지합니다. 기유의 비중이 큰 만큼, 기유의 품질과 성능은 윤활유 전체의 성능과 품질을 결정합니다.

원유에서 얻은 기유는 탄소와 수소 분자로 이루어졌습니다. 탄소가 일직선으로 나열된 것은 파라핀, 단일 결합의 고리 모양의 분자를 이루면 나프텐, 이중 결합으로 육각형의 벤젠 고리가 있는 분자는 아로마틱으로 분류합니다. 이 세 가지 유형이 얼마나, 어떻게 섞여 있느냐에 따라 기유의 용해도, 점도지수, 산화 안정성, 열 안정성 등의 차이가 생깁니다. 이렇게 생긴 기유의 차이는 윤활유의 차이로 이어집니다. 즉, 기유를 어떻게 제조하느냐에 따라 윤활유의 특성이 달라집니다.

안전하고 오랫동안 쓸 수 있는 윤활유를 만들기 위해서는 ‘산화 안정성’과 ‘열 안정성’이 좋은 기유가 필요합니다. 파라핀이 많은 기유는 강한 파라핀의 단일결합력으로 인해 열 산화 반응에 안정적입니다. 반면 아로마틱 탄화수소는 열 산화 안정이 나빠 윤활유를 빠르게 산화시킵니다. 또한 파라핀 기유는 온도 변화에 따른 점도 변화가 낮아, 즉 VI(Viscosity Index) 값이 높기에 상대적으로 파라핀이 많은 기유는 엔진오일에서 많이 사용됩니다.

한편, 합성기유는 원유에서 얻은 기유와 달리 불순물이 적고, 산화 안정성이 월등히 좋습니다. 특히 지방산을 갖고 합성하는 폴리올 에스테르 기유는 좋은 용해도와 산화 안정성을 가진 데다가 자연에서 분해되는 친환경 윤활유로도 각광받고 있습니다. 합성기유는 에스테르, 폴리부텐, 폴리알킬렌글리콜 등을 인공적으로 합성하고, 작용기를 몇 개 붙이느냐에 따라 성능과 물성을 다르게 만들 수 있다는 장점도 있습니다.

윤활기유는 어떻게 만들까?

원유를 정제한 윤활기유는 3가지 주요 공정을 통해 만들어집니다. 원유를 증류탑에서 끓는 점 차이를 이용해 분류하면 가스, 가솔린, 나프타, 등유, 경유를 거쳐 윤활기유가 나옵니다. 또 중유나 잔사유를 분해, 정제해 더 많은 기유를 얻을 수도 있습니다.

무거운 잔사유에서 기유를 얻기 위해서는 진공에 가까운 압력 하에 잔사유를 감압증류 처리합니다. 이때 나오는 감압 가스 오일(VGO)은 수첨탈황 분해공정을 통해 등유, 경유와 같은 경질 석유제품과 왁스유로 바뀝니다. 이 왁스유가 다시 공정을 거쳐 윤활기유로 태어납니다.

수첨탈황 분해공정은 두 단계로 설계돼, 한 번 공정을 거친 기유는 그룹Ⅱ의 윤활기유, 두 번 공정을 거친 기유는 그룹Ⅲ입니다. 여기서 그룹 I 부터 III 까지는 API(American Petroleum Institute)가 포화도, 황 함량, 점도지수에 따라 분류한 것에 따랐습니다.

원유가 기유로 바뀌는 공정에서 용제로 추출하여 수소 처리를 한 기유는 그룹 I, 추출하지 않고 수소를 이용해 촉매 반응을 통해 다중결합을 깨고 수소와 결합하는 공정(수소 첨가 분해)으로 만든 기유를 그룹Ⅱ, 여기에 수소 첨가 분해를 한 번 더 해 다중결합을 없앤 기유를 그룹Ⅲ라고 합니다. 그룹Ⅳ와 그룹Ⅴ는 합성 기유이며, 그룹Ⅰ에서 Ⅲ로 갈수록 고급 윤활유로 취급됩니다.

기유와 첨가제가 만드는 마술

초기 산업이 발달하던 근대에는 대부분의 기계가 단순하고 운전조건이 까다롭지 않아 기유만으로도 윤활제 역할을 할 수 있었습니다. 그러나 제2차 세계대전 이후 산업 설비와 기술이 발전하고, 고온, 고압, 고 부하와 같이 까다로운 조건 속에서도 고성능의 윤활제가 필요해지면서 첨가제가 발달했습니다. 그리고 지금은 사용하려는 목적 또는 용도에 따라 적당한 첨가제가 필수적으로 들어갑니다.

첨가제의 종류는 다양합니다. 널리 사용되는 첨가제는 산화방지제, 분산제, 청정제, 마찰 조정제와 마모방지제, 유화제, 소포제, 점도 지수 향상제, 유동점 강하제, 부식 방지제 등이 있습니다.

대부분의 윤활유에 필수적으로 들어가는 첨가제는 산화방지제입니다. 마찰열 또는 고온의 환경에서 열 산화가 이뤄질 경우, 유기과산화물이나 슬러지와 같은 불순물을 만들어 부품을 망가뜨릴 수 있습니다. 산화방지제는 열로 인해 생기는 산화를 막는 역할을 합니다. 청정제와 분산제는 연소에서 생기는 그을음과 부산물 유기과산화물을 사전에 제거하거나 슬러지로 뭉치는 것을 방지하는 첨가제입니다.

마찰 조정제와 마모방지제는 여러 동력 기관의 부품들 사이에서 마찰과 마모를 줄여줍니다. 유화제는 외부나 내부적으로 발생한 물을 내부에 골고루 퍼질 수 있도록 만드는 첨가제입니다. 물이 뭉치게 된다면 기화 또는 응결할 수 있기 때문에 사전에 이를 막는 것입니다. 소포제는 빠르게 흐르는 오일에서 거품이 생기지 않도록 줄여주며, 점도 지수 향상제는 점도의 변화를 최소화하여 유막을 유지할 수 있도록 돕습니다. 추울 때도 윤활유가 굳지 않도록 만드는 유동점 강하제도 있습니다. 이렇게 첨가제는 윤활유의 본연의 윤활 기능을 도우면서 동시에 미래의 리스크를 줄여나갑니다.

자동차 엔진오일, 가솔린과 디젤의 차이점은?

우리에게 가장 익숙한 윤활유는 ‘엔진오일’이라 불리는 자동차용 윤활유입니다. 차량용 엔진오일의 가장 중요한 임무는 ‘윤활’과 ‘냉각’입니다. 엔진 내부의 피스톤이 분당 1,000회에서 3,000회 이상 움직이는 과정에서 마찰열이 발생하기 때문에, 엔진오일은 피스톤과 실린더 사이에 막을 형성해 마찰을 감소시키고, 열을 감소시키는 냉각 역할을 하게 됩니다.

경유를 사용하는 자동차는 디젤 엔진오일을, 휘발유를 넣는 차에는 가솔린 엔진오일을 씁니다. 가솔린 엔진오일과 디젤 엔진오일 모두 같은 기유를 쓰더라도 첨가제에 따라 성능 및 수명이 달라집니다. 또한 디젤과 가솔린은 엔진 내 폭파 조건이 다릅니다. 디젤엔진은 디젤을 고온 압축해 자연발화로 폭발시킵니다. 이 과정에서 엔진오일에 검댕이 생기며 까매지거나 슬러지가 발생할 수 있으며, 또 디젤의 황 성분이 엔진오일을 산성화시킬 가능성이 있습니다. 이 때문에 디젤 엔진오일에는 가솔린 엔진오일보다 더 많은 첨가제가 들어갑니다.

윤활유, 연비 향상에도 기여

이제는 윤활유를 통해 자동차 연비도 개선해 나갑니다. 윤활유의 점도가 높을수록 엔진은 더 많은 에너지를 소모합니다. 윤활유가 끈적거리고 무거울수록 오일을 펌프질하는데 에너지 소모가 더 많을 것입니다. 즉, 오일을 펌프질하는 에너지를 줄이고, 엔진을 움직이는 부품들이 더 적은 에너지를 소모하기 위해서는 점도를 낮추는 저점도화가 핵심입니다. 또한 저점도화 뿐만 아니라 점도지수를 높여 저온에서 고온까지 점도의 변화를 작게 만드는 것도 연비 향상에 중요한 요소입니다.

윤활유를 저점도화 하기 위해서는 베이스가 되는 기유의 품질이 중요합니다. 이 때문에 API 기준의 그룹Ⅲ 기유와 폴리 알파 올레핀(PAO)나 에스테르계 기유와 같은 고성능 기유 사용이 증가하고 있습니다. 또한 점도가 낮아지면 유막이 더 얇아지면서 뛰어난 첨가제 기술이 투입됩니다. 이처럼 첨가제의 특성과 비율에 따라서 연비 개선의 효과가 달라질 수 있습니다.

자동차를 포함한 기계장치는 오래 사용하다 보면 녹이 슬기도 하고, 뻑뻑해지기도 합니다. 윤활유는 기계를 매끄럽게 할 뿐만 아니라, 오염을 방지하고, 온도를 조절하며, 마모를 줄이고 또 연비까지 높여주면서, 산업을 효율적으로 돌아갈 수 있도록 도와주는 똑똑한 제품입니다. 지금도 고품질의 윤활유와 윤활기유를 생산하기 위해 GS칼텍스의 공장의 기계들은 윤활유를 바른 채로 끊임없이 돌아가고 있습니다. 이상 <에너지 라이프 윤활유> 편, I am your Energy GS칼텍스였습니다.